E-Mail:sales@whalescnc.com

E-Mail:sales@whalescnc.com

Фрезерование поверхности и программирование: подробное руководство

Плоское фрезерование

Плоские поверхности заготовки можно разделить на необработанные и обработанные поверхности. К обработанным поверхностям относятся поверхности, требующие определенной точности и шероховатости, которые получаются путем механической обработки. Плоские компоненты являются наиболее распространенными и относительно простыми объектами при фрезеровании на станках с ЧПУ. Обычно их можно обрабатывать с использованием двухосного соединения на 3-осном фрезерном станке с ЧПУ.

1 Распространенные зажимные устройства и методы

При обработке плоскостей на фрезерных станках с ЧПУ и обрабатывающих центрах для фиксации заготовки обычно используются прецизионные тиски и стяжные болты. Для некоторых сложных заготовок, которые невозможно зажать с помощью прецизионных тисков и стяжных болтов, можно использовать комбинированные приспособления и специальные приспособления.

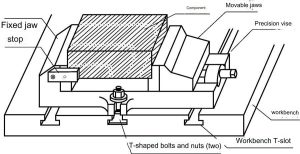

(1) Прецизионные тиски

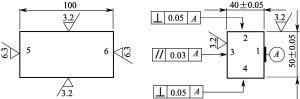

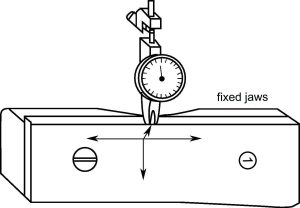

Как показано на рисунке 3-1, прецизионные тиски в основном состоят из неподвижной и подвижной губок. Процесс настройки прецизионных тисков на станке с ЧПУ следующий:

В основании прецизионных тисков имеются встроенные позиционирующие ключи. Во время установки вставьте эти ключи в Т-образные пазы на рабочем столе, чтобы обеспечить правильное положение на фрезерном станке. Альтернативно выровняйте его вручную (для горизонтальных обрабатывающих центров используйте угловую пластину 90° и расположите подвижную губку тисков сверху). Затяните тиски с помощью Т-образных болтов и гаек. Отрегулируйте позиционирующие и зажимные блоки, а затем поместите и зажмите заготовку между двумя губками тисков.

Прецизионные тиски являются основными принадлежностями фрезерных станков с ЧПУ и подходят для зажима заготовок простой формы, правильной формы и небольших размеров.

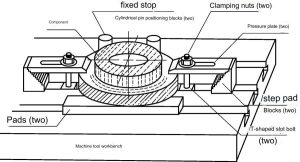

(2) Зажимные болты

Для больших заготовок или заготовок, которые трудно зажать прецизионными тисками, можно использовать зажимные болты для непосредственного крепления заготовки к рабочему столу для обработки, как показано на Рисунке 3-2. Процесс установки зажимных болтов следующий:

Закрепите позиционирующие штифты в Т-образных пазах стола станка и поместите опорную пластину на рабочий стол. Выберите подходящие зажимные пластины, подножки и Т-образные болты и установите их в соответствующие положения. Зажмите заготовку (если зажимная поверхность представляет собой прецизионно обработанную поверхность, для ее защиты используйте прокладку).

2 Плоское и ступенчатое фрезерование поверхности

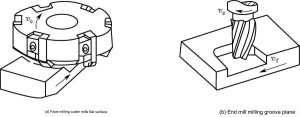

(1) Фрезерные фрезы

Фрезы представляют собой многозубый инструмент. Во время фрезерования в работе одновременно задействовано несколько зубьев, что обеспечивает высокую производительность. За каждый оборот каждый зуб режет только один раз, проводя большую часть времени в состоянии покоя, что позволяет лучше рассеивать тепло. Во время фрезерования толщина резания каждого зуба варьируется, что приводит к ударам при входе или выходе зубьев из материала. Поэтому процесс фрезерования не является плавным и подвержен вибрациям.

(2) Выбор основных параметров для фрезерных фрез

При фрезеровании плоскостей на фрезерных станках с ЧПУ чаще всего используются фрезы со сменными торцевыми пластинами и концевые фрезы (как показано на рисунке 3-3). Иногда используются пазовые фрезы, но они имеют меньше зубьев и вызывают большую вибрацию при плоском фрезеровании, что приводит к более низким скоростям подачи и, как правило, используются реже. Поэтому основное внимание здесь уделяется выбору параметров торцевых и концевых фрез.

① Выбор основных параметров торцевых фрез

а. Материал инструмента. Материал инструмента является ключевой характеристикой независимо от того, имеет ли инструмент покрытие и сколько он стоит. Для фрезерных операций он играет решающую роль.

b. Диаметр фрезы: Стандартный диаметр торцевых фрез со сменными пластинами составляет от φ16 до 630 мм. Соответствующий диаметр следует выбирать на основе радиальной глубины резания (ae), чтобы покрыть всю ширину заготовки, тем самым повышая точность и эффективность обработки, уменьшая следы от инструмента и обеспечивая долговечность инструмента.

c. Количество зубьев: Сменные торцевые фрезы бывают с грубыми, мелкими и сверхмелкими зубьями. Фрезы с крупными зубьями имеют более крупные карманы для стружки и обычно используются для чернового фрезерования стальных деталей и отливок с прерывистыми поверхностями. Фрезы с мелкими зубьями используются для фрезерования стальных деталей в стабильных условиях. Фрезы со сверхмелкими зубьями имеют меньшую нагрузку стружки на зуб и в основном используются для обработки тонкостенных отливок.

d. Геометрические углы торцевых фрез: Принцип выбора переднего угла аналогичен принципу выбора токарных инструментов. Однако из-за воздействия во время фрезерования передний угол обычно меньше, чем у токарных инструментов, особенно для твердосплавных торцевых фрез.

② Выбор основных параметров концевых фрез

a. Материал инструмента. Как и в случае торцевых фрез, материал инструмента является ключевой характеристикой независимо от того, имеет ли инструмент покрытие и сколько он стоит.

b. Передний и задний углы: передний и задний углы для концевых фрез являются положительными и выбираются в зависимости от материала заготовки и диаметра фрезы.

c. Общая длина инструмента: Если позволяет операция, следует использовать более короткие концевые фрезы, чтобы минимизировать отклонения во время фрезерования. Поэтому предпочтение отдается коротким концевым фрезам, чтобы сэкономить на инструментах.

d. Количество канавок: увеличение количества канавок затрудняет эвакуацию стружки, но улучшает качество поверхности обрабатываемой детали. Распространены двух- и четырехзубые инструменты. Соответствующее количество канавок следует выбирать в зависимости от обрабатываемого материала.

Две канавки: имеют самые большие карманы для стружки и обычно используются для общих операций фрезерования и для фрезерования более мягких материалов.

Три канавки: очень подходят для сверления, а также для общего фрезерования. Отвод стружки и качество обработки находятся на среднем уровне.

Четыре канавки: подходят для обработки более твердых черных металлов с более высоким качеством обработки.

Шесть и восемь канавок: инструменты с большим количеством канавок имеют меньшую способность эвакуации стружки, но улучшают качество поверхности, что делает их особенно подходящими для обработки конечного продукта.

(3) Попутное и попутное фрезерование

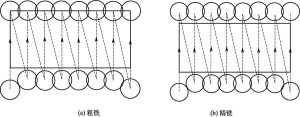

Попутное и попутное фрезерование показаны на Рисунке 3-4.

① Характеристики встречного фрезерования

a. Толщина реза уменьшается от большей к меньшей.

b. Путь, пройденный зубьями по заготовке, короткий.

c. Столы обычных фрезерных станков могут иметь люфт (в станках с ЧПУ используются шариковые винты, что эффективно решает проблему люфта в паре винт-гайка, поэтому проблема люфта стола отсутствует).

d. Не подходит для обработки заготовок с твердой оболочкой.

e. Большая средняя толщина резания, меньшая деформация резания.

f. Меньшее энергопотребление (при фрезеровании углеродистой стали энергопотребление можно снизить на 5 %, а при фрезеровании труднообрабатываемых материалов — на 14 %).

② Характеристики попутного фрезерования

a. Толщина резки увеличивается от маленькой к большой.

b. Путь, пройденный зубьями по заготовке, длинный.

c. Инструмент склонен к износу, и явление холодного закаливания на обработанной поверхности более серьезное.

Из-за трения и сжатия инструмента попутной фрезы на уже обработанную поверхность легко повредить шероховатость поверхности заготовки, а явление холодного закаливания поверхности становится более серьезным, что приводит к напряжению. Качество поверхности при попутном фрезеровании хуже, чем при встречном.

3 метода подачи при плоском фрезеровании

Существует пять методов подачи при плоском фрезеровании: однопроходное фрезерование, двунаправленное многопроходное резание, однонаправленное встречное фрезерование, однонаправленное попутное фрезерование и обычное фрезерование.

Для больших плоскостей, если диаметр фрезы больше ширины заготовки, фреза может снять всю большую плоскость за один проход. Таким образом, несколько проходов на одну и ту же глубину не требуются, и обычно используется однопроходное фрезерование.

Если диаметр фрезы относительно мал и не может снять всю большую плоскость за один проход, требуется несколько проходов на одну и ту же глубину. Общие методы включают двунаправленную многопроходную резку, однонаправленное попутное фрезерование, однонаправленное попутное фрезерование и обычное фрезерование. Каждый метод имеет разные условия обработки в конкретных условиях.

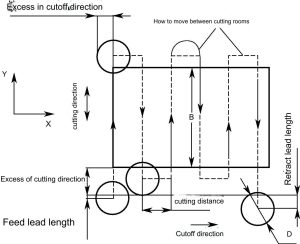

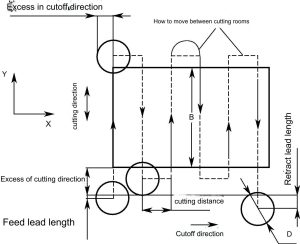

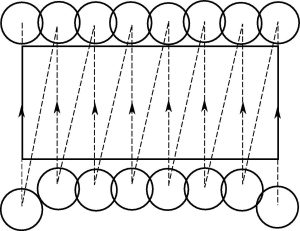

(1) Параметры для фрезерования больших плоскостей

Наиболее типичным методом фрезерования больших плоскостей является двунаправленное многопроходное резание, как показано на рисунке 3-5. Имеется восемь параметров фрезерования: направление резания, направление усечения, шаг резания, способ перемещения между резами, перерез в направлении усечения, перерез в направлении резания, длины входа и выхода. Эти восемь параметров включают в себя все параметры для других методов фрезерования больших плоскостей. Для простоты программирования зарез с обеих сторон заготовки в направлении усечения обычно одинаков, а расстояние между резками распределено равномерно.

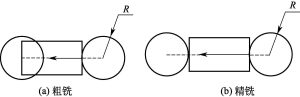

(2) Однопроходное фрезерование

Однопроходное фрезерование фактически представляет собой симметричное плоское фрезерование. К основным параметрам однопроходного фрезерования относятся: направление резания, направление усечения, перерез в направлении резания, длины входа и выхода. Однопроходное фрезерование делится на черновое и чистовое. Параметры резания для чернового и чистового фрезерования различаются, как и траектории движения инструмента, как показано на рисунке 3-6(а). Для чернового фрезерования фрезе не нужно полностью фрезеровать заготовку, как показано на рисунке 3-6(b). Для чистового фрезерования фрезе необходимо полностью фрезеровать заготовку.

Основные требования к параметрам чернового фрезерования следующие:

Длина входа + перерез в направлении резания > R, обычно принимают R + (3~5), длина выхода + перерез в направлении резания ≥ 0, обычно принимают 0.

Основные требования к параметрам чистового фрезерования следующие:

Длина входа + перерез в направлении резания > R, длина выхода + перерез в направлении резания > R, обычно принимают R + (3~5).

Пример: Как показано на рисунке 3-7, фрезерование плоскости 100×50 с использованием однопроходного фрезерования. Глубина при черновом фрезеровании равна 3, а при чистовом фрезеровании – 2.

G-код

O0001

N100 G21 ; Установить метрические единицы

N102 G0 G17 G40 G49 G80 G90 ; Инициализируйте систему, установите рабочую среду

N106 G0 G90 G54 X83. Y0. S350 M3 ; Черновое фрезерование: Заход + зарез = 33

N108 G43 H01 Z50. ; Безопасная высота + смещение длины инструмента

N110 Z3. ; Базовая высота оси Z

N112 G1 Z-3. F200. ; Перейдите к Z-3 со скоростью подачи 200.

N114 X-50. F80 ; Черновое фрезерование, выход = 0, завершено

N118 G0 Z50. ; Переместитесь на безопасную высоту

N120 X83. ; Чистовое фрезерование: Заход + перерез = 33

N122 Z3. ; Переехать в Z3

N124 G1 Z-5. F200. ; Перейдите к Z-5 со скоростью подачи 200.

N126 X-83. F80 ; Чистовое фрезерование, выход + перерез = 33

N130 G0 Z50. ; Переместитесь на безопасную высоту

N132 M5 ; Остановка шпинделя

N134 G49 ; Отменить коррекцию длины инструмента

N136 G91 G28 Z0. ; Возврат машины в исходное положение

N138 M30 ;Конец программы

Note: Длины вывода и перерезы в направлении резания при черновом и чистовом фрезеровании различны. В основном это определяется особенностями черновой и чистовой обработки. Черновая обработка в основном направлена на эффективность обработки и подготовку к чистовой обработке; чистовая обработка в основном обеспечивает качество обработки заготовки.

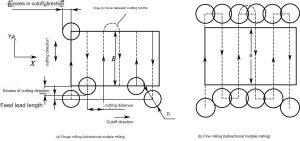

(3) Двунаправленная многопроходная резка

Этот метод, также известный как Z или дугообразная резка, часто используется. Последовательность резания чередуется между восходящим и попутным фрезерованием, как показано на рисунке 3-8. Обычно этот метод не рекомендуется для плоского фрезерования. Изображение 3-8 (a) показано черновое фрезерование, при котором фрезе не требуется полностью фрезеровать заготовку, а на изображении 3-8(b) показано чистовое фрезерование, при котором фрезе необходимо полностью фрезеровать заготовку.

Направление резания может быть вдоль оси X или оси Y, и их принципы одинаковы.

Помимо основных параметров, аналогичных однопроходному фрезерованию, двунаправленное многопроходное резание включает в себя также следующие основные параметры: шаг резания, способ перемещения между проходами и зарез в направлении усечения. при фрезеровании шаг резания меньше D (диаметр инструмента).Для удобства программирования способ перемещения между резами обычно линейный, а перерез в направлении усечения обычно принимают равным 50% от D.

Пример: Как показано на Рисунке 3-9, фрезерование плоскости 100×50 концевой фрезой диаметром φ20 с использованием двунаправленной многопроходной резки. Глубина чернового фрезерования равна 3, а чистового фрезерования — 2.

O0001

N102 G0 G17 G40 G49 G80 G90

N106 G0 G90 G54 X-50.0 Y-38. S800 M3 ; Черновое фрезерование: Длина входа + перерез в направлении резания = 13

N108 G43 H1 Z50.

N110 Z3.

N112 G1 Z-3. F200.

N114 Y25. F80.

N116 X-35.713 ; Расстояние резания = 100/7 = 14,287

N118 Y-25.

N120 X-21.426

N122 Y25.

N124 X-7.139

N126 Y-25.

N128 X7.139

N130 Y25.

N132 X21.426

N134 Y-25.

N136 X35.713

N138 Y25.

N140 X50.0

N142 Y-38. ; Черновое фрезерование завершено

N144 G0 Z50.

N148 X-50. Y-38. ; Начать финишное фрезерование

N150 Z3.

N152 G1 Z-5. F200.

N154 Y28. F100 ; Перерез в направлении резания = 3

N156 X-35.713 ; Расстояние резания = 100/7 = 14,287

N158 Y-28.

N160 X-21.426

N162 Y28.

N164 X-7.139

N166 Y-28.

N168 X7.139

N170 Y28.

N172 X21.426

N174 Y-28.

N176 X35.713

N178 Y28.

N180 X50.

N182 Y-38.

N186 G0 Z50. ; Финишное фрезерование завершено

N188 M5

N190 G91 G28 Z0.

N194 M30

Кончик: Интервал резки обычно можно рассчитать по общей длине/количеству интервалов.

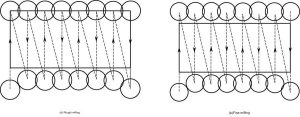

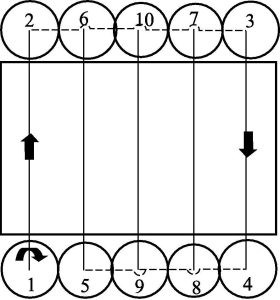

(4) Однонаправленное попутное и попутное фрезерование

При однонаправленном попутном и попутном фрезеровании точка входа фрезы находится в одном и том же положении на одной оси. После обрезки на заданную длину инструмент поднимают и перемещают над заготовкой для изменения положения по другой оси. Это наиболее распространенный метод плоского фрезерования. Однонаправленное фрезерование делится на попутное и попутное. На Рисунке 3-10 показано однонаправленное встречное фрезерование; для попутного фрезерования нужно только переместить точку входа на другую сторону заготовки. Однонаправленное фрезерование требует частых быстрых возвратных движений, что приводит к низкой эффективности.

Параметры, рассматриваемые при однонаправленном попутном фрезеровании, в основном такие же, как и при двунаправленном многократном резании. Учитывать перерез нужно только в направлении резания при черновом и чистовом фрезеровании.

Пример: Как показано на Рисунке 3-11, фрезерование плоскости 100×50 вертикальной фрезой диаметром φ20 с использованием однонаправленного попутного фрезерования. Глубина фрезерования 3.

O0001

N102 G0 G17 G40 G49 G80 G90

N106 G0 G90 G54 X50. Y-50. S800 M3 ; Переместитесь в исходное положение

N108 G43 H1 Z50.

N110 Z3.

N112 G1 Z-3. F200.

N114 Y38. F80.

N116 G0 Z50.

N118 X35.713 Y-38. ; Выполните первое реверсивное фрезерование от N106 до N118.

N120 Z3.

N122 G1 Z-3. F200.

N124 Y38. F80.

N126 G0 Z50.

N128 X21.426 Y-38. ;Завершите второе реверсивное фрезерование от N118 до N128.

N130 Z3.

N132 G1 Z-3. F200.

N134 Y38. F80.

N136 G0 Z50.

N138 X7.139 Y-38.

N140 Z3.

N142 G1 Z-3. F200.

N144 Y38. F80.

N146 G0 Z50.

N148 X-7.139 Y-38.

N150 Z3.

N152 G1 Z-3. F200.

N154 Y38. F80.

N156 G0 Z50.

N158 X-21.426 Y-38.

N160 Z3.

N162 G1 Z-3. F200.

N164 Y38. F80.

N166 G0 Z50.

N168 X-35.713 Y-38.

N170 Z3.

N172 G1 Z-3. F200.

N174 Y38. F80.

N176 G0 Z50.

N178 X-50.0 Y-50.

N182 G1 Z-3. F200.

N184 Z3.

N184 Y38. F80.

N186 G0 Z50.

N188 M5

N190 G91 G28 Z0.

N194 M30

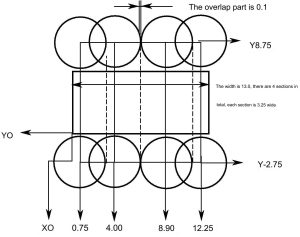

(5) Традиционный метод фрезерования

Существует еще один более эффективный метод, позволяющий резать только в одном режиме, обычно при обычном методе фрезерования. При использовании этого метода он сочетает в себе предыдущие методы двунаправленного фрезерования и традиционное одностороннее фрезерование, как показано на рисунке 3-12

.

Рисунок 3-12 иллюстрирует последовательность и методы всех движений инструмента. Идея этого метода заключается в том, чтобы ширина каждого разреза была примерно одинаковой. В любой момент времени в резании задействовано только около 2/3 диаметра, и это всегда происходит в обычном режиме фрезерования.

Пример: На основе рисунка 3-13 напишите программу.

O2802

N1 G20 (Имперские юниты)

N2 G17 G40 G80

N3 G90 G54 G00 X0.75 Y-2.75 S344 M03 (Позиция 1)

N4 G43 Z1.0 H01

N5 G01 Z-0.2 F50.0 M08 (Глубина фрезерования 0.2)

N6 Y8.75 F21.0 (Позиция 2)

N7 G00 X12.25 (Позиция 3)

N8 G01 Y-2.75 (Позиция 4)

N9 G00 X4.0 (Позиция 5)

N10 G01 Y8.75 (Позиция 6)

N11 G00 X8.9 (Позиция 7, Вылет с обеих сторон 0,1)

N12 G01 Y-2.75 (Позиция 8, Конец)

N13 G00 Z1.0 M09

N14 G91 G28 X0 Y0 Z0

N15 M05

N16 M30

В приведенном выше примере можно было бы выбрать обработку в направлении оси X, чтобы сократить программу, но для иллюстрации удобнее использовать ось Y.

4 Пример обработки

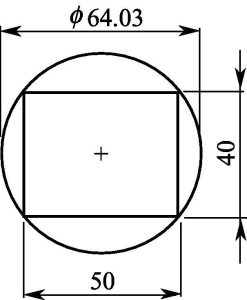

Как показано на рисунке 3-14, деталь изготовлена из стали 45, заготовка представляет собой круглую сталь, к ней не предъявляются требования по термической обработке и твердости.

(1) Анализ процесса

Анализ процесса плоской части выглядит следующим образом:

- Базовая плоскость: Плоскость 1 является эталоном конструкции. Плоскости 2 и 4 имеют требования к перпендикулярности с плоскостью 1, а плоскость 3 — к параллельности с плоскостью 1. Чтобы обеспечить перпендикулярность и параллельность, плоскость 1 всегда является основной привязкой позиционирования при зажиме заготовки в тисках. Плоскость 1 также служит эталоном для измерения перпендикулярности и параллельности, выравнивания привязок проектирования, изготовления и измерений.

- Выбор диаметра пустой круглой стали: Согласно теореме Пифагора, как показано на рисунке 3-15, можно рассчитать диаметр φD круглой стали. По результатам расчета наиболее близким к φD (64,03) размером является φ65, поэтому диаметр заготовки круглой стали выбран φ65.

-

Рисунок 3-15 Расчет диаметра круглого стального материала - Этапы обработки: Этапы обработки плоской детали, показанной на Рисунке 3-14, перечислены в Таблице 3-1.

-

Нет. Имя Материал Твердость Флейта Угол спирали Рабочий материал Примечания 1 Прямой хвостовик Φ100 Быстрорежущей стали Высокий Высокий Н/Д Сталь Н/Д 2 Шаровая мельница, 1 канавка Карбид вольфрама Середина φ60 мм Н/Д Чугун Подходит для гравировки, хорошая износостойкость. 3 Шаровая мельница, 2 канавки Карбид вольфрама Середина φ60 мм Низкий Цветные металлы Подходит для обработки, гладкая поверхность 4 Шаровая мельница, 4 канавки Карбид вольфрама Середина φ60 мм 25°~50° Чугун Подходит для обработки, высокая эффективность 5 Шаровая мельница, 3 канавки Карбид вольфрама Середина φ60 мм 25°~50° Цветные металлы Высокая эффективность резки, хорошее качество поверхности.

Таблица 3-1

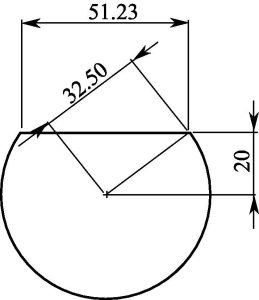

- Выбор инструмента и величины резания: Тип инструмента определяется исходя из особенностей обрабатываемой детали. Поскольку обрабатываемая поверхность широкая, применяют торцевую фрезу. Материал сменной пластины выбран из серии YT. Диаметр торцевой фрезы определяется путем расчета максимальной ширины обрабатываемой поверхности. Максимальная ширина определяется на обрабатываемых поверхностях 1 и 3, как показано на рисунке 3-16. Максимальную ширину можно определить с помощью теоремы Пифагора, и вычисленный результат равен 51,23. Диаметр торцевой фрезы выбран φ60.

-

Изображение 3-16 Максимальная ширина плоскости обработки

При обработке 1 плоскости припуск на фрезерную обработку относительно велик, толщина 32,5-20=12,5, требуется послойное фрезерование. В соответствии с принципом выбора объема резания сначала выберите объем обратного резания, затем выберите скорость подачи и, наконец, определите скорость резания инструмента. Окончательный объем резки показан в Таблице 3-2. В Таблице 3-2 указаны только объемы резания для плоскости обработки 1. Объемы резания для других плоскостей в основном такие же, как для плоскости 1, поэтому они не перечислены здесь один за другим.

| Обработка материала | Материал инструмента | Количество ребер | Скорость шпинделя (об/мин) | Глубина резки (мм) | Скорость подачи (мм/мин) |

| Чугун | Карбид вольфрама | 4 | 500 | 6.5 | 160 |

| Чугун | Быстрорежущей стали | 4 | 500 | 5.5 | 160 |

| Чугун | Быстрорежущей стали | 4 | 800 | 0.5 | 160 |

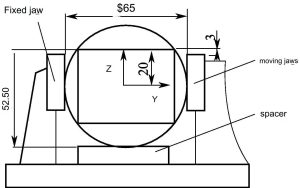

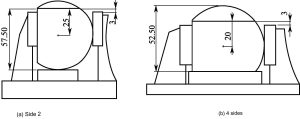

(2) Справочник по методу зажима и позиционированию

Заготовка позиционируется с помощью неподвижной губки и колодки. Подвижная челюсть зажимает заготовку. Толщина накладки должна обеспечивать расстояние между обрабатываемой поверхностью и губкой 3 мм, как показано на рисунке 3-17. Необходимо проверить неподвижную губку тисков, как показано на Рисунке 3-18, чтобы убедиться в перпендикулярности и параллельности неподвижной губки рабочему столу.

(3) Траектория инструмента

Данная деталь изготавливается как единое целое. Начало системы координат заготовки устанавливается в центре заготовки, а ось X устанавливается на оси, как показано на рисунке 3-17. Обработка делится на две черновые операции и одну чистовую операцию. Для повышения эффективности обработки инструмент вводится с обеих сторон заготовки; для сокращения программы обработки вызываются подпрограммы.

(4) Программирование

O0001

N100 G21

N102 G0 G17 G40 G49 G80 G90

N104 M8 ; Coolant On

N108 G0 G90 G54 X-85. Y0. S350 M3 ; Длина захода + вылет в направлении резания = 35

N110 G43 H1 Z100. ;Безопасная высота

N112 Z35.5 ; 3mm над поверхностью сырья

N114 G1 Z26. F200. ;Глубина фрезерования 6,5.

N116 M98 P1001 ; Вызов подпрограммы

N118 G90 Z20.5 F200.

N120 M98 P1002

N122 G90 Z20. F200.

N124 M98 P1001

N142 G0 G90 Z100.

N144 M9 ; Охлаждающая жидкость выключена

N146 M5 ; Остановка шпинделя

N148 G91 G28 Z0.

N150 G28 X0. Y0.

N152 M30 ; Конец программы

Подпрограмма (Фрезерование от направления -X к направлению +X):

O1001

N100 G91

N102 X170. F120. ;Длина вывода + вылет в направлении резания = 35

N104 M99 ; Конец подпрограммы

Подпрограмма (Фрезерование от направления +X к направлению -X):

O1002

N100 G91

N102 X-170. F120.

N104 M99 ; Конец подпрограммы

Tips: Чтобы уменьшить путь инструмента, режьте заготовку с обеих сторон. При черновом и чистовом фрезеровании фрезе необходимо полностью обработать заготовку.

(5) Фрезерование граней 2, 3 и 4:

Зажим для фрезерованных граней 2 и 4 показан на рисунке 3-19 и в основном такой же, как и для грани 1. Поскольку уже имеются обработанные грани, особое внимание необходимо уделить определению, какая грань является основной установочной, а какая является вторичной установочной гранью.

Вам нужно купить станок?

Вы можете загрузить чертежи обрабатываемых деталей. Наши специалисты помогут вам подобрать лучшую машину для ваших нужд.