E-Mail:sales@whalescnc.com

E-Mail:sales@whalescnc.com

Обеспечение точности станков с ЧПУ — шабрение металла

Высококачественные станки с ЧПУ не обходятся без шабрение, которое является мощной гарантией идеального воплощения точности станка. Шабрение высококачественных станков с ЧПУ в основном включает в себя совместное шабрение скользящих компонентов направляющих станка, шабрение плоскости рабочего стола, шабрение вращающейся поверхности рабочего стола и шабрение скользящих соединительных поверхностей коробки шпинделя. Благодаря прогрессу в области технологий, предыдущее шабрение направляющих станка было заменено на высокоточное шлифование направляющих, а технология изготовления направляющих станка также изменилась: чугун H200 был заменен на H300, на направляющие поверхности была применена среднечастотная закалка, что улучшило износостойкость станка и увеличило его срок службы. Скользящие компоненты станка теперь изготавливаются не из чугуна, а покрываются пластиком или изготавливаются из цинкового сплава, однако даже при использовании лучших материалов требуется ручное шабрение.

Поэтому все станки производства WhalesCNC используют ручное шабрение.

Что такое шабрение?

Так называемое «шабрение» представляет собой процесс, при котором используются инструменты, такие как скребки, для обработки поверхности отливки путем ее шабрения. Места, где проводится шабрение, включают в себя поверхности трения (например, между верхней частью стола и колонной и другими движущимися частями), поверхности контакта между объектами, столы, платформы и тому подобное. Шабрением удается удалить около 1-3 микрометров материала за один раз, и, контролируя объем снятия материала, можно точно изготовить детали свободной формы. С помощью квалифицированного шабрения можно достичь плоскостности, перпендикулярности и прямолинейности, которые сложно получить с помощью машинной обработки.

Процесс шабрения

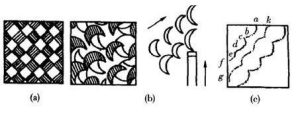

Для получения правильной рабочей поверхности с помощью шабрения сначала необходим базовый эталон. Этим эталоном служит плита, изготовленная с использованием метода «трехстороннего пригонки», называемая «пригоночным приспособлением». После шабрения на обработанной поверхности остаются микроскопические возвышенности и впадины, высокие и низкие участки. После обработки поверхность покрывается краской, а затем соприкасается с пригоночным приспособлением. Таким образом, краска с высоких участков будет снята. После удаления краски с высоких мест эти участки снова подвергаются шабрению, и этот процесс повторяется до получения сверхточной плоскости.

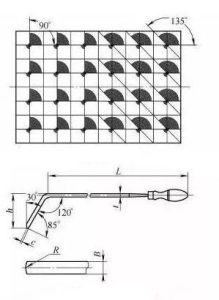

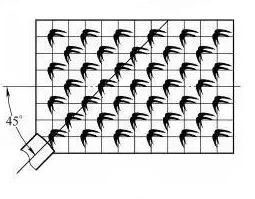

Применение традиционной ручной технологии «шабрение с узором»

Используя традиционную ручную технику «шабрение с узором», обеспечивается, что каждая контактная поверхность деталей станка тщательно обрабатывается шабрением, гарантируя 25 точек контакта на квадратный дюйм. Это в значительной степени обеспечивает плоскостность и приработку контактных поверхностей. Преимущества технологии «шабрение с узором»:

- Технология «шабрение с узором» значительно повышает точность станка.

- Улучшает точность приработки между отдельными чугунными деталями.

- Шабрение проводится на важных контактных частях между основанием и столбом, головкой и шпинделем, шарико-винтовыми механизмами и их соединениями и т.д., чтобы «устранить напряжение».

- Точность движущихся тренировочных поверхностей, таких как рабочий стол, столб и головка шпинделя (включая прямолинейность и перпендикулярность), является ключевым элементом точности станка. Важность тренировочных поверхностей обусловлена тем, что по ним движется объект. Необходимо не только обеспечить линейное движение, но и учитывать изменения центра тяжести в процессе движения. Технология «шабрение с узором» значительно повышает точность этих тренировочных поверхностей.

- Поверхности, обработанные технологией «шабрение с узором», при трении создают микронеровности, которые удерживают масло, формируя масляную пленку и способствуя таким образом смазке тренировочных поверхностей.

Технические условия контроля качества поверхности после циклевания

1. Цель

Регулирование методов и процедур проверки для инспекторов, контроль за неполадками в точках соединения после шабрения, обеспечение соответствия качества поверхности после шабрения установленным требованиям для гарантии качества продукции.

2. Область применения

Этот стандарт применим к проверке мест шабрения и качества поверхности после шабрения в нашей компании.

3. Ссылочные стандарты

JB/T 9876

4. Предварительные меры перед шабрением

- Все детали должны быть без видимых дефектов, таких как поры, усадка, растрескивание, перед шабрением;

- Рабочая среда должна быть чистой, без серьезных источников вибрации поблизости.

5. Проверка

5.1 Используемые инструменты

Индикаторы/красители (красный и синий оловянный порошок), кисти, подъемные устройства, фонари, визуальный осмотр, камера. Рекомендуемое соотношение для красной краски: оловянный порошок : машинное масло : керосин = 100 : 7 : 3.

5.2 Метод проверки — метод проверки точек контакта

Проверка качества контакта между двумя соединительными поверхностями в процессе сборки обычно должна проводиться путем непосредственного совместного шабрения двух соединительных поверхностей. Если прямая проверка затруднена по конструктивным причинам, допускается использовать контрольные инструменты для отдельной проверки каждой из соединительных поверхностей. При использовании контрольных инструментов для шабрения длина инструмента обычно не должна быть меньше длины соединения заменяемой детали.

При непосредственном совместном шабрении двух соединительных поверхностей, если обе являются механически обработанными или обе шабренными, краску можно нанести на базовую или соответствующую поверхность; если одна из соединительных поверхностей шабрена, краску следует нанести на шабренную поверхность.

- Равномерно нанесите индикатор (красный оловянный порошок) на место после шабрения (например, на соединительную поверхность столба основания MC-500), равномерно нанесите индикатор/краситель (синий оловянный порошок) на базовую плоскость (например, на соединительную поверхность основания столба). Слой должен быть тонким и равномерным (толщина слоя ≤0.005 мм);

- Используйте базовую плоскость (например, соединительную поверхность основания столба) для проверки поверхности после шабрения (например, соединительную поверхность основания столба) путем совместного шабрения, обычно проводится 3-5 раз. При совместном шабрении поверхность должна быть равномерно нагружена; при шабрении пары направляющих: при линейном движении шабрения пары направляющих, соединительная поверхность должна находиться в рабочей области базовой поверхности, а дистанция шабрения не должна превышать половину длины соединения.

- После разделения базовой поверхности (например, соединительной поверхности основания столба) и шабренной поверхности (например, соединительной поверхности основания столба), визуально (при необходимости с помощью фонаря) проверьте поверхность после шабрения на соответствие требованиям к точкам соединения (внимание на различие между истинными и ложными точками).

- Проверка количества точек контакта/соединений: накройте проверяемую плоскость тонкой железной пластиной с квадратным отверстием размером 25.4 мм X 25.4 мм, подсчитайте количество точек соединения внутри отверстия (можно проводить выборочную проверку в любом месте всей плоскости, должно соответствовать установленному числу точек).

5.3 Стандарты приемки

5.3.1 Когда краска наносится на соединительную поверхность, яркие точки, черные точки и темно-красные пятна, появляющиеся после совместного шабрения на соединительной поверхности, служат основанием для оценки контакта. Когда краска наносится на базовую поверхность или контрольный инструмент, яркие точки, черные точки и темно-красные пятна, появляющиеся после совместного шабрения на соединительной поверхности, также служат основанием для оценки контакта.

5.3.2 После шабрения поверхность шабренной поверхности должна быть гладкой и ровной, без царапин или следов скольжения. Точки соединения должны быть четкими, заметными, равномерно распределенными, с минимальным износом, хорошей контактной жесткостью, плотностью точек соединения около 12-18 точек на квадратный дюйм. Истинные точки соединения: точки соединения, показанные после совместного шабрения, представляют собой черные точки на красном фоне без блеска, хорошо видимые.

5.4 Особые указания

- Выбор индикаторов/красителей, очистка места шабрения перед окрашиванием;

- При использовании индикатора необходимо обеспечить чистоту, чтобы избежать попадания песка, металлической стружки или других загрязнений, которые могут поцарапать поверхность во время шабрения;

- Перед шабрением базовая поверхность и шабренная поверхность должны быть чистыми, наносимый индикатор/краситель должен быть равномерным;

- В процессе совместного шабрения необходимо обращаться аккуратно, использовать человеческие усилия для равномерного распределения нагрузки на поверхность шабрения; при перемещении предотвратить внешнюю деформацию, количество перемещения должно быть подходящим;

- При шабрении дистанция перемещения базовой поверхности должна быть подходящей (при перемещении инструмента предотвратить, чтобы висячая часть превышала 1/4 общей длины базовой поверхности); 6. Площадь базовой поверхности должна составлять не менее 3/4 исследуемой поверхности;

- После шабрения поверхность не должна иметь царапин, разрывов, следов скольжения, металлической стружки, примесей, загрязнений и т.д.;

- Избегать воздействия солнечного света и близких источников тепла на процесс шабрения.

Примечание: Шабрение и проверка точек контакта обычно чередуются.

Вам нужно купить станок?

Вы можете загрузить чертежи обрабатываемых деталей. Наши специалисты помогут вам подобрать лучшую машину для ваших нужд.